精密壓鑄加工具有哪些優(yōu)勢?

我將從加工精度、生產(chǎn)效率、材料利用率、適用范圍及成本等方面,闡述精密壓鑄加工的優(yōu)勢,展現(xiàn)其在制造業(yè)中的重要性。

精密壓鑄加工的顯著優(yōu)勢

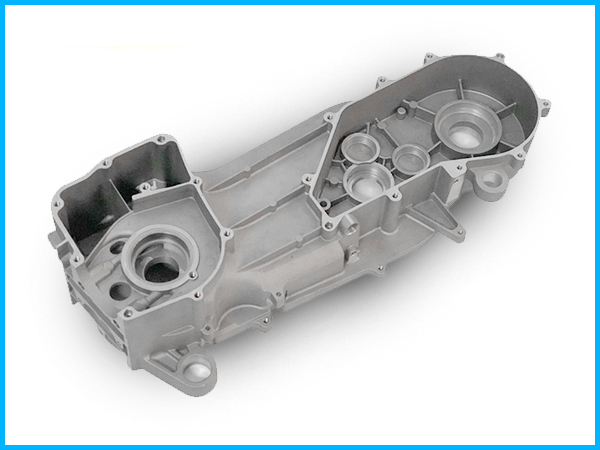

在現(xiàn)代制造業(yè)的快速發(fā)展進程中,精密壓鑄加工憑借其獨特的技術(shù)特性,逐漸成為眾多行業(yè)不可或缺的關(guān)鍵工藝。它通過高精度的模具和先進的壓鑄設(shè)備,將金屬熔液在高壓下快速壓入模具型腔,經(jīng)冷卻凝固后形成高精度的零部件,相比傳統(tǒng)加工方式,具有多方面顯著優(yōu)勢。

加工精度高是精密壓鑄加工zui突出的優(yōu)勢之一。其采用的模具制造精度非常高,型腔表面粗糙度低,尺寸誤差可控制在微米級別。在壓鑄過程中,金屬熔液能緊密貼合模具型腔的形狀,使成型后的零部件具有優(yōu)良的尺寸精度和形狀精度,不僅能滿足精密零部件的裝配要求,還可大幅減少后續(xù)加工工序,節(jié)省大量的加工時間和成本。例如,在汽車發(fā)動機缸體、變速箱殼體等精密部件的生產(chǎn)中,精密壓鑄加工能直接成型出符合裝配標(biāo)準(zhǔn)的產(chǎn)品,無需復(fù)雜的后續(xù)切削加工。

生產(chǎn)效率高也是精密壓鑄加工的一大亮點。該工藝屬于連續(xù)性生產(chǎn)方式,一次壓鑄循環(huán)即可完成一個或多個零部件的成型,且每個循環(huán)的時間較短,通常僅需幾秒到幾十秒。對于大批量生產(chǎn)的零部件,精密壓鑄加工能在短時間內(nèi)產(chǎn)出大量合格產(chǎn)品,有效滿足市場對產(chǎn)品數(shù)量的需求。同時,其自動化程度較高,可實現(xiàn)從金屬熔液準(zhǔn)備、壓鑄成型到產(chǎn)品取出的全流程自動化操作,減少了人工干預(yù),降低了人為因素對生產(chǎn)效率的影響。

在材料利用率方面,精密壓鑄加工表現(xiàn)出彩。傳統(tǒng)的機械加工往往通過切削、磨削等方式去除多余材料來獲得所需零部件形狀,材料浪費嚴(yán)重。而精密壓鑄加工是利用金屬熔液在模具內(nèi)的成型,幾乎能將材料全部轉(zhuǎn)化為產(chǎn)品,材料利用率可達90%以上。這不僅降低了材料成本,還減少了廢料處理帶來的環(huán)境壓力,符合現(xiàn)代制造業(yè)綠色環(huán)保的發(fā)展理念。

精密壓鑄加工還具有廣泛的適用性。它適用于多種金屬材料,如鋅合金、鋁合金、鎂合金等,能夠滿足不同行業(yè)對零部件材料性能的要求。無論是形狀簡單的小零件,還是結(jié)構(gòu)復(fù)雜、帶有細(xì)微紋路和孔洞的大型零部件,精密壓鑄加工都能勝任。例如,在電子行業(yè)中,精密壓鑄可生產(chǎn)出結(jié)構(gòu)復(fù)雜的手機中框、筆記本電腦外殼等;在航空航天領(lǐng)域,能制造出具有高強度、輕量化要求的精密零部件。

此外,精密壓鑄加工能提升零部件的力學(xué)性能。在高壓作用下成型的零部件,內(nèi)部組織致密,晶粒細(xì)化,使得產(chǎn)品具有較高的強度、硬度和耐磨性。同時,由于成型過程中金屬熔液快速冷卻,零部件的尺寸穩(wěn)定性好,不易變形,能在各種復(fù)雜工況下保持良好的使用性能。

綜上所述,精密壓鑄加工在加工精度、生產(chǎn)效率、材料利用率、適用性和產(chǎn)品性能等方面都具有顯著優(yōu)勢,為現(xiàn)代制造業(yè)的高質(zhì)量發(fā)展提供了有力支撐,在未來的工業(yè)生產(chǎn)中必將發(fā)揮更加重要的作用。